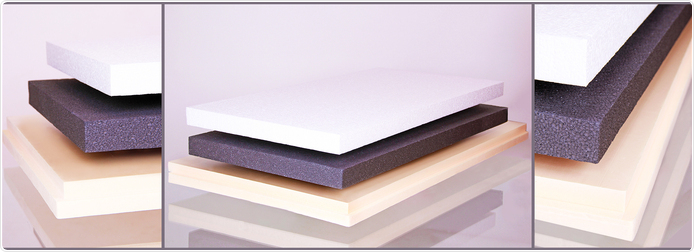

Vom Rohstoff bis zum fertigen Block

Der Rohstoff für Polystyrol-Platten wird vorwiegend mit Wasserdampf in sogenannten Vorschäumern bei einer Temperatur oberhalb 90° Celsius vorgeschäumt. Dabei blähen die Perlen infolge des eingedrungenen Wasserdampfes um etwa das 20 bis 50fache ihres ursprünglichen Volumens auf, wobei sich im Perleninneren eine geschlossenzellige Struktur ausbildet. Durch den Aufschäumgrad, der hauptsächlich von der Zeitdauer der Wärmeeinwirkung abhängt, wird die Rohdichte (kg/m³) der Polystyrolplatten bestimmt. Sie beträgt in der Regel zwischen 10 und 35 kg/m³ und hat einen großen Einfluss auf die meisten Hartschaum-Eigenschaften.

Die vorgeschäumten Perlen müssen eine vorbestimmte Zeit in belüfteten Silos zwischengelagert werden. Nach dieser Ablagerung des EPS-Materials wird die Blockform vollautomatisch mit dem Material (Vorschaum) gefüllt.

In dieser großen Blockform wird das Material mit Hitze und Druck behandelt, so dass das Expansions- oder Treibmittel jede einzelne Perle aktiviert, was zur Folge hat, dass die Perlen sich ausdehnen und zusammen zu einem Block mit genau bestimmtem Rohgewicht, Druckfestigkeit, Lambda-Wert und anderen technischen Eigenschaften, verschweißen.

Die durchschnittliche Herstellungszeit in der Blockform beträgt ca. 3 Minuten. Nach einer relativ kurzen Abkühlzeit werden die Blöcke entformt und vor der Weiterverarbeitung abgelagert. Der gesamte Ablauf zwischen Blockform und dem Schneiden in die gewünschte Größe ist voll automatisiert. Glühdrähte werden zum Schneiden eingesetzt und in den gewünschten Abmessungen/Abständen eingestellt.

Die Endkontrolle betreffend der Qualität, Abmessungen und Druckfestigkeit wird von unseren Mitarbeitern ausgeführt und schriftlich festgehalten. Sundolitt GmbH produziert und vertreibt die eigenen EPS-Endprodukte in Deutschland unter dem Markennamen Sundolitt®.

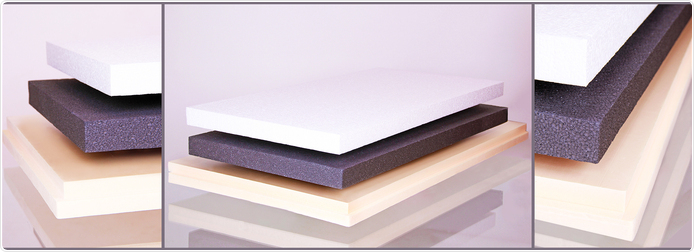

Vom Rohstoff bis zum fertigen Block

Der Rohstoff für Polystyrol-Platten wird vorwiegend mit Wasserdampf in sogenannten Vorschäumern bei einer Temperatur oberhalb 90° Celsius vorgeschäumt. Dabei blähen die Perlen infolge des eingedrungenen Wasserdampfes um etwa das 20 bis 50fache ihres ursprünglichen Volumens auf, wobei sich im Perleninneren eine geschlossenzellige Struktur ausbildet. Durch den Aufschäumgrad, der hauptsächlich von der Zeitdauer der Wärmeeinwirkung abhängt, wird die Rohdichte (kg/m³) der Polystyrolplatten bestimmt. Sie beträgt in der Regel zwischen 10 und 35 kg/m³ und hat einen großen Einfluss auf die meisten Hartschaum-Eigenschaften.

Die vorgeschäumten Perlen müssen eine vorbestimmte Zeit in belüfteten Silos zwischengelagert werden. Nach dieser Ablagerung des EPS-Materials wird die Blockform vollautomatisch mit dem Material (Vorschaum) gefüllt.

In dieser großen Blockform wird das Material mit Hitze und Druck behandelt, so dass das Expansions- oder Treibmittel jede einzelne Perle aktiviert, was zur Folge hat, dass die Perlen sich ausdehnen und zusammen zu einem Block mit genau bestimmtem Rohgewicht, Druckfestigkeit, Lambda-Wert und anderen technischen Eigenschaften, verschweißen.

Die durchschnittliche Herstellungszeit in der Blockform beträgt ca. 3 Minuten. Nach einer relativ kurzen Abkühlzeit werden die Blöcke entformt und vor der Weiterverarbeitung abgelagert. Der gesamte Ablauf zwischen Blockform und dem Schneiden in die gewünschte Größe ist voll automatisiert. Glühdrähte werden zum Schneiden eingesetzt und in den gewünschten Abmessungen/Abständen eingestellt.

Die Endkontrolle betreffend der Qualität, Abmessungen und Druckfestigkeit wird von unseren Mitarbeitern ausgeführt und schriftlich festgehalten. Sundolitt GmbH produziert und vertreibt die eigenen EPS-Endprodukte in Deutschland unter dem Markennamen Sundolitt®.